服装防护、抗油易去污防静电防护服

本标准规定了抗油易去污防静电防护服得技术要求、试验方法、标识等

本标准适用于石油、石化等行业作业人员穿着得防护服

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250纺织品色牢度试验评定变色用灰色样卡

GB/T2912.1纺织品 甲醛的测定第1部分:游离和水解的甲醛(水萃取法)

GB/T3917.3纺织品织物 撕破性能第3部分:梯形试样撕破强力的测定

GB/T3920 纺织品色牢度试验 耐摩擦色牢度

GB/T3921 纺织品色牢度试验 耐皂洗色牢度

GB/T 3922纺织品耐汗渍色牢度试验方法

GB/T3923.1纺织品织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法

GB/T 5453纺织品织物透气性的测定

GB/T 7573纺织品水萃取液pH值的测定

GB/T8629-2001纺织品 试验用家庭洗涤和干燥程序

GB/T8630纺织品在洗涤和干燥时尺寸变化的测定

GB/T12703.3纺织品 静电性能的评价 第3部分:电荷量

GB/T12704.1纺织品 织物透湿性试验方法 第1部分:吸湿法

GB/T 12903个体防护装备术语

GB/T13640劳动防护服号型

GB/T13773.1 纺织品织物及其制品的接缝拉伸性能第1部分:条样法接缝强力的测定 GB18401国家纺织产品基本安全技术规范

GB/T19977纺织品抗油性抗碳氢化合物实验

GB21147 个体防护装备防护鞋

FZ/T81007-2003单、夹服装

GB/T 12903中界定的以及下列术语和定义适用于本文件

易去污:纺织品经易去污整理,被污染后,用普通洗涤方法易于去污的特性。

GB/T 28895-2012

4.1面料

防护服面料的理化性能符合表1 的要求。

表 1 面料的理化性能

项目 | 性能指标 | 试验方法 |

抗油性能/级 | 洗涤前≥7级,经30次洗涤后≥5级 | A.4、5.2 |

抗去污性/级 | 经30次洗涤,深色≥3-4,浅色≥3 | A.4、5.3 |

断裂强力/N | ≥450 | 5.4 |

撕破强力/N | ≥25 | 5.5 |

透湿量/【g/(㎡×d)】 | ≥6000 | 5.6 |

透气率/(mm/s) | 冬服≤40,夏服≥80 | 5.7 |

水洗尺寸变化率/% | +2.5~-2.5(经、纬向) | 5.8 |

耐皂洗牢度/级 | ≥4 | 5.9 |

耐汗渍色牢度/级 | 夏服≥3-4 | 5.10 |

耐干摩擦色牢度/级 | ≥3-4 | 5.11 |

4.2 衬里

服装衬里应采用防静电织物,非防静电织物的衣袋、加固布面积应小于防静电工作服内面积的20%,防寒服或特殊服装衬里应做成可拆卸式。

4.3 成品服装

4.3.1 结构

4.3.1.1可采用上下身分体式或衣裤(或帽)连体式。防护服上装的领口、袖口、下摆以及下装的裤脚,在穿着时应可收紧,上下分离式上衣长度应善住裤子上端500px以上

4.3.1.2服装上一般不得使用金属材质的附件,若必须使用(如钮扣、钩袢、拉链)时,其表面应加掩襟,以便金属附件不直接外露。

4.3.1.3 适应作业时肢体活动,不易引起钩挂绞碾,选用时尺寸可适当放宽。

4.3.2 号型尺寸

防护服参照GB/T13640的规定设定号型。

4.3.3 外观

43.3.1 各部位应熨烫平服、整洁,无烫黄、水渍及亮光。

4.3.3.2覆粘合衬的部位不应有脱胶、渗胶及起皱。

4.3.4 缝制

4.3.4.1 针距密度应符合FZ/T81007-2003中391的规定。

4.3.4.2缝制要求应符合FZ/T81007-2003中3.9.2~3.9.14的规定。

4.3.4.3 成品主要部位尺寸允许偏差符合FZ/T81007-2003中310的规定。

4.3.5成品服装的理化性能

防护服成品的理化性能符合表2的要求。

表2 成品服装的理化性能

项目 | 性能指标 | 试验方法 |

防静电性能/(μC/件 | 洗涤30次后≤0.3 | A.4.1、5.12 |

裤后档接缝强力/N | ≥140 | 5.13 |

水洗尺寸变化率/% | 符合FZ/T81007-2003中3.12.1的规定 | 5.8 |

甲醛含量/(mg/g) | 符合GB 18401的要求 | 5.14 |

PH值 | 符合GB 18401的要求 | 5.15 |

5.1以下检测样品均应取自成品服装。

5.2防护服面料抗油性按GB/T19977规定的方法检测,耐洗涤性处理按附录A进行。

5.3防护服面料易去污性能测试按附录A洗涤后再按附录B规定的方法检测。

5.4防护服面料断裂强力按GB/T3923.1规定的方法检测。

5.5防护服面料撕破强力按GB/T3917.3规定的方法检测。

5.6防护服面料透湿量按GB/T12704.1规定的方法检测。

5.7.防护服面料透气率按GB/T5443规定的方法检测。

5.8防护服面料及成品服装水洗尺寸变化率,按GB/T8630规定的方法检测,洗涤应符合

GB/T8629-2001表5中5A程序的规定,干燥应符合GB/T8629-2001中8.1程序A的规定。

5.9防护服面料耐皂洗色牢度按GB/T3921规定的方法检测。

5.10防护服面料耐汗渍色牢度按 GB/T3922规定的方法检测。

5.11 防护服面料耐干摩擦色牢度按GB/T3920规定的方法检测。

5.12 防护服成品服装防静电性能按GB/T 12703.3规定的方法检测。

5.13防护服成品服装肩、裤后裆接缝强力值按GB/T13773.1规定的方法检测。

5.14成品服装甲醛按GB/T2912.1规定的方法检测。成品服装的样品应包含面料与辅料的粘合材料

5.15成品服装pH值按GB/T7573规定的方法检测,成品服装的样品应包含面料与辅料的粘合材料。

6.1检验分类

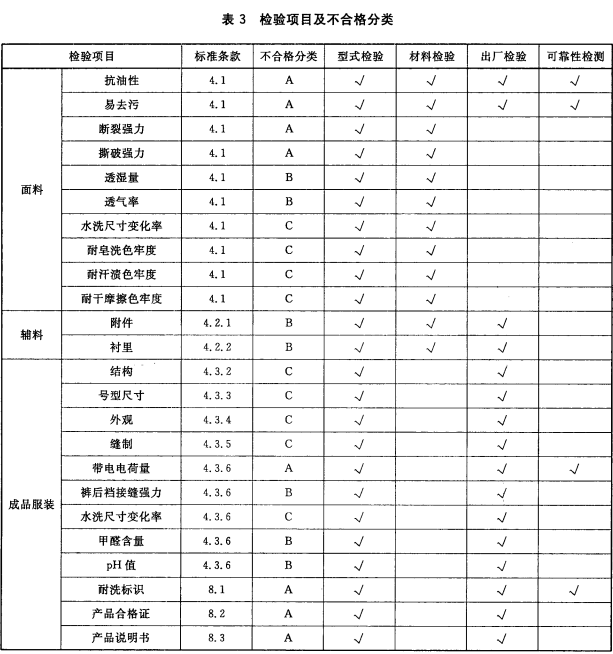

检验分为型式检验、材料检验、出厂检验和可靠性抽检,检测检验项目及不合法分类见表3.

6.2 型式检验

6.2.1有下列情况之一时,产品应进行型式检验:

a)新产品试制的定型检验;

b)材料、款式和工艺有较大的改变时;

c)产品正常生产满二年时;

d)停产一年以上重新恢复生产时;

e)国家质量机构提出型式检验要求时。

6.2.2型式检验的样品从出厂检验合格的产品中随机抽样,防护服抽样数量为三套,检测项目参照表3。

6.3 材料检验

6.3.1 材料检验应包含防护服每层面料。

6.3.2面料检验根据批次按表3规定的项目进行检验,经检验合格后方可接受。

6.4 出厂检验

6.4.1防护服应经生产厂质量检验部门按表3规定的项目进行出厂检验,检验合格后方可出厂。

6.4.2出厂检验按批次进行,每批随机抽取两套样品,按表3进行检验。

6.5 可靠性检验

有下列情况之一时,产品应按表3进行可靠性检验,不符合要求的不能继续使用,或不能再用于救援抢险工作用:

a)贮存期距生产日常一年以上拟使用前;

b)穿着期满一年,且目视性能可能下降;

c)防护服判废。

6.6 判定原则

6.6.1单件合格条件,A类检验项目不合格数等于0,B类检验项目不合格数等于0,C类检验项目不合格数小于等于2,或A类检验项目不合格数等于0,B类检验项目不合格数小于等于1,C类检验项目不合格数小于等于1.

6.6.2面辅料进货时,各批量判定数符合上述规定判定为合格批,可接收用收成品服装生产6.6.3抽检中各批量判定数符合上述规定判定为合格批出厂。

6.7 其他

6.7.1面料生产厂及服装厂应向用户提供省级以上检验机构出具的同类产品同期的型式检验报告。

6.7.2 未经材料检验出厂检验和型式检验的样品不得出售。

7.1 包装

每套防护服应用防潮包装物独立包装,独立包装内应附有中文标识产品合格证和产品说明书

7.2 运输

产品在运输中应防雨淋、受潮、曝晒。不得与油和酸碱等化学药品混装。

7.3 贮存

防护服贮存时。应避免阳光直射、雨淋、受潮。不得于酸碱、油及有腐蚀性物品放在一其。贮存库内保持干燥通风。

8.1每件产品上应有耐洗涤的中文标识,应包括但不限于以下内容:

a)符合的标准编号和年号

b) 产品名称;

c) 号型规格;

d)商标和/或制造商名称;

e)生产日期

8.2产品合格证应包括但不限于以下内容:

A)本标准编号和年号;

b) 产品名称;

c) 号型规格;

d) 制造商名称;

e) 生产日期;

f)检测合格的标识;

g) 检测员标识。

8.3产品说明书应包括但不限于以下内容:

a)本标准编号和年号;

b) 产品名称;

d)制造商厂名、厂址、联系方式;

e) 生产日期;

f) 号型规格;

g)适用及不适用条件;

h)穿着指导说明,包括但不限于以下特殊说明:

1)燃易场所穿用时,禁止工作现场穿脱;

2)在易燃易爆场所穿用时,禁止附加或佩带任何金属物件;

3)外层服装应完全遮盖住内层服装;分体式上衣足以盖住裤腰,即使弯腰也不应露出裤

4)在燃易爆场所穿用时,应与符合GB21147等标准规定的防静电鞋配套穿用。

i)产品判废条件;

j) 洗涤、熨烫、晾干说明;

k)建议的储存条件;

l) 使用期限和保养方法;

m)标准行业标准规定应具备其他说明。

8.4产品包装箱上应至少印有以下信息或标记:

a)产品名称、型号、规格;

b) 数量及总质量;

c) 包装箱的外形尺寸;

d)生产日期或生产批号;

e)防雨、防晒、防钩挂的说明;

f)本标准编号和年号;生产厂名、商标。

g)生产厂名、商标

(规范性附录)

洗涤方法

A.1 总则

本方法适用于本标准中防护服面料及成品服装抗油、易去污、防静电等性能的耐久性洗涤和沾污后洗涤清洗。

A.2 设备与用品

A.2.1 洗衣机

符合GB/T8629-2001中5.1.1要求的A型洗衣机。

A.2.2 普通水银温度计

量程:0℃~100℃;精度:±1℃。

A.2.3 天平

量程:200g;精度:+1g。

A.2.4 洗涤剂

无磷洗涤剂。

A.3 洗涤条件

洗涤条件应符合A.1的规定

表A.1耐久性洗涤条件

项目 | 条件 | 项目 | 条件 |

洗涤方式 | 普通洗涤 | 洗涤液浓度 | 1g/L |

洗涤水温 | (40±3)°C | 浴比 | 1:30(布:水) |

水溶量 | 30L以上 | 陪洗物 | 标准陪洗布 |

A.4洗涤程序

A4.1耐久性洗涤洗涤程序表A.2进行,洗涤完脱水后的样品悬挂晾干

A.2 耐久性洗涤程序

序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

洗涤程序 | 洗涤5.4h | 排水 | 脱水2min | 漂洗4.8h | 排水 | 脱水2min | 按序号4-6共洗涤3次 |

A.4.2 沾污后洗涤清洗程序按A.3表进行。洗涤完脱水后的样品在(60±5)°C条件下烘干。

表A.3 沾污后洗涤清洗程序

序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

洗涤程序 | 排水 | 脱水2min | 排水 | 漂洗2min | 排水 | 脱水2min | 按序号4-6共洗涤3次 |

(规范性附录)

易去污性能的试验方法及评定

B.1 范围

本附录规定了经易去污整理后的织物易去污性能评定、分级规定、试验方法。

本附录适用于评定经易去污整理后织物的易去污性能。

B.2 原理

先用油污处理试样,在试样上放置一定重量的重物,使油污渗人织物,然后按照规定的方式洗涤已沾污的试样,将织物上剩余的油污与油污去除样卡比较来评级,级别为5级到1级。

B.3 仪器设备及用品

B.3.1试验室用三辊研磨机:辊筒直径80mm,长度180mm,辊筒速比为1:3∶9

B.3.2均质机:速度6500r/min~7500r/min

B.3.3刮板细度计:0μm~25μm,0μm~50μm。

B.3.4无色透明聚乙烯薄膜:厚度为0.03mm~0.05mm

B.3.5定性滤纸:尺寸不小于70mmx70mm

B.3.6 移液管:精度为0.2mL。

B.3.7 压重砝码:直径64mm重(2.25+0.25)kg

B.4 标准污油的准备

B.41取14机油和炭黑配制5%污油,配比W炭黑:W既有=1:19(如取炭黑10g和14#机油190g,配制200g污油),充分搅拌后,用均质机在6500r/min~7500r/min速度下,使其分散均匀。

B.4.2启动三辊研磨机,加人适当的污油,调节三辊研磨机,使污油经研磨后均匀排出,收集污油。

B.4.3 用刮板细度计检查排出污油均匀程度和研磨细度,细度达到20pm以下即可。如果细度未达到20μm以下,可微调三辊研磨机数次研磨污油直至排出污油细度达到要求为止。

B.4.4取14#机油和配制好的5%污油,按比例配制成1%标准污油,配比Wm:W=1:999(如取5%污油2g和14#机油98g配成100g1‰标准污油),用均质机6500r/min~7500r/min速度下,使其分散均匀,备用。

B.4.5 配好的污油应在8h内使用。放置时间超过8h,应经均质机处理达到均匀分散后使用。

B.5 易去污织物试样准备

B.5.1从易去污整理的织物距布端至少2m处剪取无外观疵点的试样,尺寸150mmx150mm,耐洗涤处理前后试样各4块。分别取耐洗涤处理前后试样各1块作为评级参照样备用。

B.5.2剪取6块无色透明聚乙烯薄膜,尺寸为70mmx70mm

B.5.3剪取6块定性滤纸,尺寸为70mmx70mm

B.6试验程序

B.6.1清洁试验台,将准备好的6块滤纸平铺在试验台上

B.6.2将未经耐洗涤处理的3块试样和按B51程序处理的3块试样分别平铺在滤纸上。

B.6.3 用移液管取1‰标准污油0.2mL,在试样的中心位置(管口距布面10mm~15mm)缓缓滴下全部污油。

B.6.4在每个滴有污油的试样上加盖1块准备好的无色透明聚乙烯薄膜,在薄膜与污油接触处放上压重砝码。

B.65停留1min后服下砝码,移去澉膜,试样在室温下继绿放管(20+3)min,然后讲行沾油污的洗涤。

B.7 试样评级

依据GB/T250规定,用评定变色用灰色样卡,对比B51中预留的参照样,分别评定经耐洗涤处理前后的试样的易去污级别,沾污面积直径超过40mm的,评定为1级。以最低级别为最终结果。

Texnology®FCK062是由特殊氟化物组成的三防易去污整理剂,织物通过整理后,可以获得优异的防水、防油、防污及易去污效果,并具有较高耐洗性,满足GB/T 28895-2012《服装防护、抗油易去污防静电防护服》标准、适用于家用纺织品、汽车内饰、工装等领域

特点

1.赋予各种纤维良好的防水防油性以及耐洗性;

2.稳定性好,受前道工序的残留物染料及拼用助剂影响小;

3.不属于危险物,使用便利;

4.不含APEO;

5.不含PFOS、PFOA